金屬加工常見的切斷/沖孔問題與解決方案

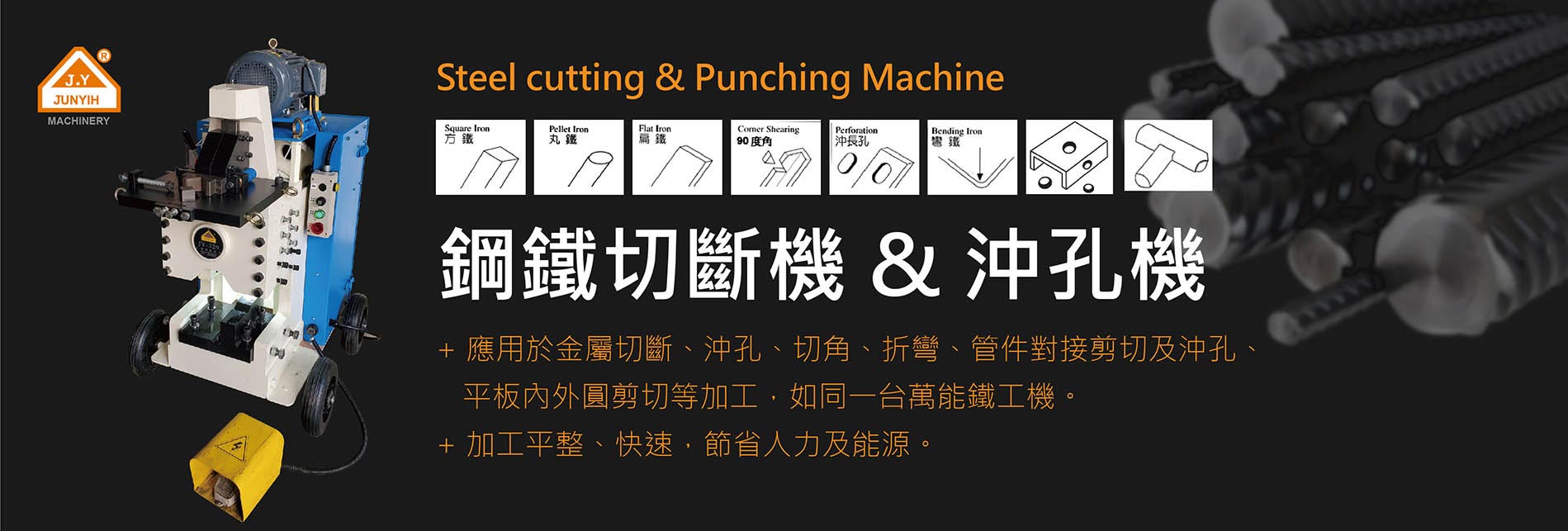

在金屬加工產業中,切斷與沖孔 是最基礎且應用最廣的製程。然而,隨著材料種類多樣化與加工精度要求提高,企業在實際操作中經常會遇到 毛邊過多、孔位偏移、刀具壽命不足 等問題。本文將整理金屬加工中常見的切斷與沖孔問題,並提出對應解決方案,協助提升生產效率與產品品質。

常見問題一:切斷後毛邊過多

◎ 問題原因

• 刀具磨損或選材不當。

• 油壓切斷機壓力不足,導致切口不平整。

• 材料厚度或硬度超出機台設定值。

◎ 解決方案

• 定期更換或研磨刀具,選擇適合的高硬度合金材質。

• 調整設備壓力,確保切斷過程穩定。

• 依據材料厚度,選擇正確噸數的 油壓切斷機。

常見問題二:沖孔孔位偏移

◎ 問題原因

• 模具安裝不正確或定位不良。

• 油壓沖孔機滑塊行程不穩定。

• 工件固定不牢固,導致加工過程中發生移位。

◎ 解決方案

• 確認模具安裝精度,並定期檢修定位裝置。

• 使用壓力穩定的 油壓沖孔機,避免長期超負荷運行。

• 在工件夾持處增加防滑設計,確保加工過程穩固。

常見問題三:刀具/模具壽命過短

◎ 問題原因

• 加工速度過快,導致磨耗加劇。

• 缺乏適當潤滑與冷卻,造成高溫損耗。

• 材料中含有雜質或硬點,造成模具刮傷。

◎ 解決方案

• 合理設定切斷與沖孔速度,避免過度衝擊。

• 使用 二硫化鉬潤滑脂,定期進行冷卻與潤滑。

• 選用具備耐磨設計的 高精度模具,延長使用壽命。

常見問題四:設備能耗過高

◎ 問題原因

• 時間空載運轉。

• 液壓系統效率不足,壓力流失嚴重。

• 使用不合適的設備規格。

◎ 解決方案

• 避免空載,合理安排加工批次。

• 定期檢查油壓系統密封件與油品狀況。

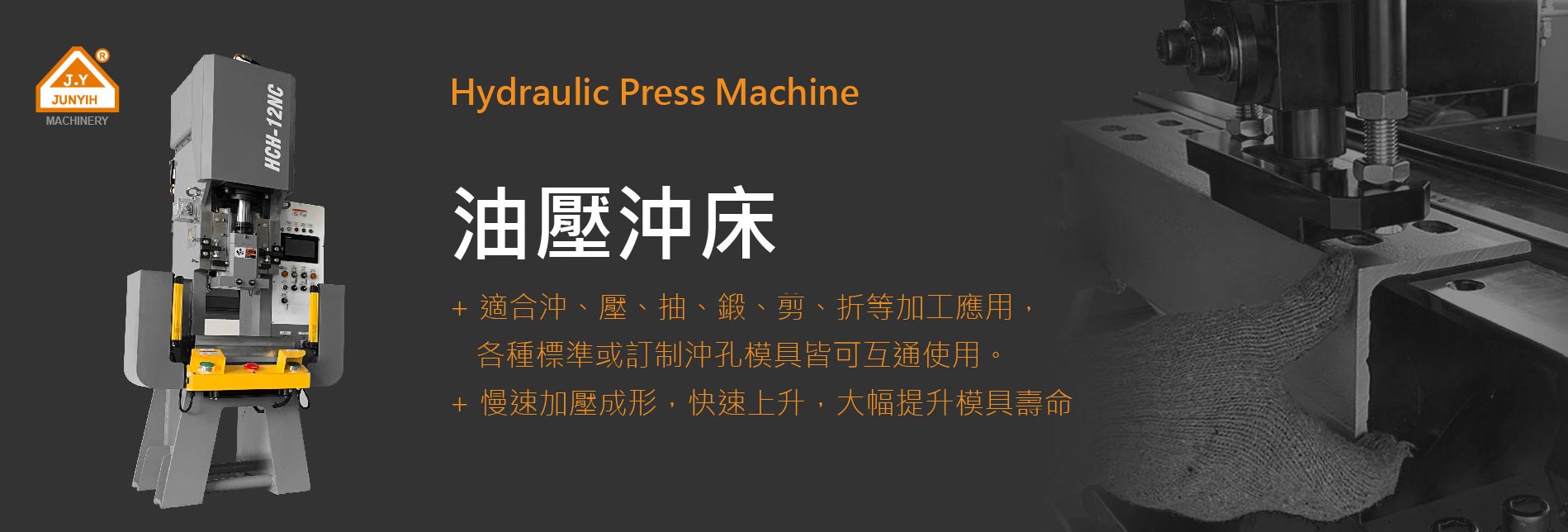

• 根據產線需求選擇合適噸數的 油壓沖床或沖孔機,避免大材小用。

金屬加工過程中,切斷與沖孔雖屬基本工序,但若忽視細節,容易造成 產品品質下降、模具損耗加劇與生產成本增加。

透過 正確的設備選擇、定期保養與合理加工參數設定,能有效解決常見問題,確保 油壓沖床、油壓沖孔機、切斷機 等設備發揮最大效能,幫助企業提升產能與競爭力。